- Dom

- Produkty

- Rozwiązania

- Jakość

- Firma

- Wgląd

- Kontakt

Menu internetowe

- Dom

- Produkty

- Rozwiązania

- Jakość

- Firma

- Wgląd

- Kontakt

Wyszukiwanie produktu

Język

Menu wyjścia

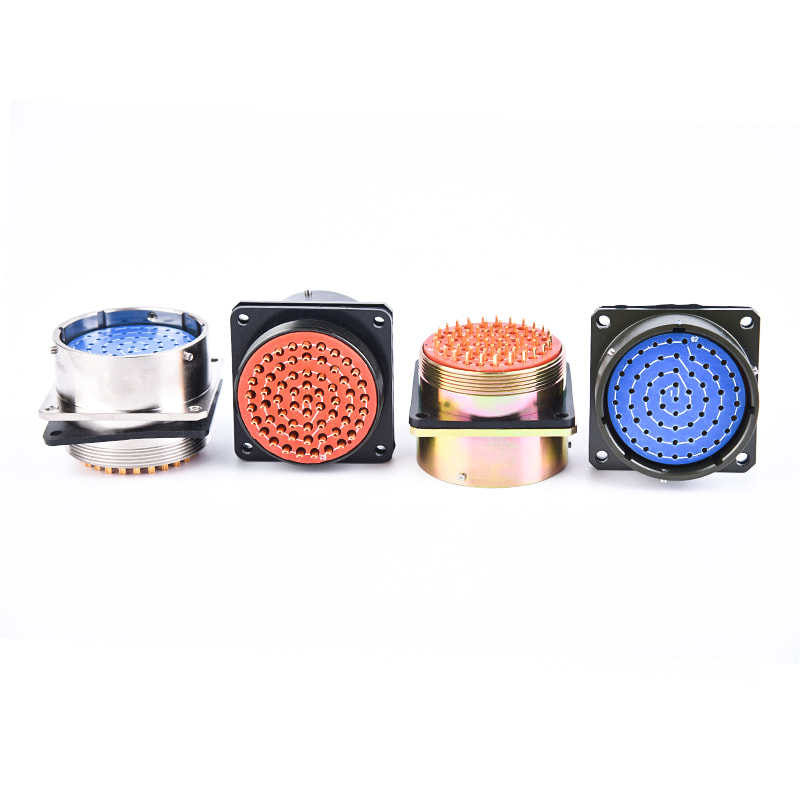

W jaki sposób prostokątne złącza elektryczne osiągają kompatybilność i integrację z istniejącymi systemami?

W jaki sposób prostokątne złącza elektryczne osiągają kompatybilność i integrację z istniejącymi systemami?

Jest to złożone, ale krytyczne zadanie do osiągnięcia kompatybilności i integracji prostokątne złącza elektryczne z istniejącymi systemami w różnych scenariuszach zastosowań przemysłowych (takich jak elektronika motoryzacyjna, automatyzacja przemysłowa i lotnicza). Chociaż różne branże mają różne wymagania dotyczące wydajności, interfejsu i niezawodności złączy, nadal istnieją pewne popularne metody i standardy, które mogą kierować ich kompatybilnością i integracją. Oto kilka kluczowych punktów:

1. Standaryzacja interfejsu

Ogólne standardy interfejsu: Chociaż różne branże mają określone wymagania, wiele prostokątnych złączy elektrycznych jest zgodnych z ogólnymi standardami interfejsu, takich jak standardy IEC (International Electotechnical Commission) i standardy ANSI (American National Standards Institute). Standardy te definiują rozmiar, układ pin, parametry elektryczne itp. Złącza, dzięki czemu produkty różnych producentów mogą w pewnym stopniu osiągnąć zamienność.

Standardy specyficzne dla branży: W niektórych określonych dziedzinach, takich jak lotniska (standardy MIL) i elektronika samochodowa (standardy ISO), istnieją również wyspecjalizowane standardy interfejsu. Na przykład MIL-DTL-26482 jest prostokątnym standardem złącza dla lotniczej, a ISO 10485 jest powszechnie stosowanym standardem złącza w elektronice motoryzacyjnej.

2. Kompatybilność elektryczna

Dopasowanie parametrów elektrycznych: prostokątne złącza elektryczne muszą spełniać wymagania elektryczne układu, w tym napięcie, prąd, rezystancję kontaktu, rezystancję izolacji i poziom napięcia wytrzymałości. Na przykład w elektronice motoryzacyjnej złącza zwykle muszą wytrzymać wyższe obciążenia prądowe (takie jak systemy wysokiego napięcia w pojazdach elektrycznych), podczas gdy w lotniu lotniczym złącza muszą spełniać wymagania wysokiej niezawodności i niskiego oporu kontaktu.

Integralność sygnału: W szybkich scenariuszach transmisji sygnałów (takich jak komunikacja Ethernet w automatyzacji przemysłowej) prostokątne złącza muszą mieć dobrą integralność sygnału, w tym niską przekładkę, wydajność o wysokiej osłonie i dopasowanie impedancji. Na przykład projekt złączy sygnału różnicowego i złączy o wysokiej częstotliwości musi spełniać określone standardy wydajności elektrycznej.

3. Kompatybilność mechaniczna

Metoda rozmiaru i montażu: Metoda rozmiaru i montażu prostokątnych złączy musi być kompatybilna z istniejącymi systemami. Na przykład w kompaktowych urządzeniach elektronicznych samochodowych złącza mogą wymagać przyjęcia kompaktowych opakowań (takich jak mocowanie powierzchni lub złącza płyty na pokład). W lotnisku złącza mogą wymagać zastosowania metod blokowania gwintowanego lub bagnetowego, aby zapewnić stabilność mechaniczną.

Zdolność do adaptacji środowiskowej: Różne scenariusze przemysłowe mają różne wymagania dotyczące zdolności adaptacji środowiskowej złączy. Na przykład motoryzacyjne złącza elektroniczne muszą wytrzymać wysokie temperatury, wibracje i korozję chemiczną, podczas gdy złącza lotnicze muszą spełniać wymagania środowiskowe ekstremalnych temperatur, wysokich wakuów i wysokich wibracji.

4. Istnienie wspólnych standardów interfejsu

Istnienie wspólnych standardów: W niektórych przypadkach istnieją wspólne standardy interfejsu, umożliwiając stosowanie prostokątnych złączy w różnych branżach. Na przykład złącza D-Sub (złącza typu D) są szeroko stosowanym prostokątnym złączem, które jest odpowiednie do różnych scenariuszy przemysłowych, w tym interfejsów komputerowych, kontroli przemysłowej i sprzętu komunikacyjnego.

Spersonalizowane rozwiązania: Pomimo istnienia wspólnych standardów, w wielu złożonych scenariuszach aplikacji mogą być wymagane niestandardowe rozwiązania. Na przykład w wysokiej klasy aplikacjach lotniczych lub wojskowych złącza mogą wymagać zaprojektowania niestandardowych zgodnie z konkretnymi potrzebami w celu spełnienia rygorystycznych wymagań dotyczących wydajności i środowiska.

5. Wyzwania i rozwiązania do integracji

Wyzwania: Wymagania architektury systemu i interfejsu różnią się znacznie w zależności od branż, co może zwiększyć trudność integracji. Na przykład motoryzacyjne systemy elektroniczne mogą wymagać połączenia z różnymi czujnikami i kontrolerami, podczas gdy systemy automatyzacji przemysłowej mogą wymagać integracji z różnymi protokołami komunikacyjnymi i systemami magistrali.

Rozwiązania: Aby osiągnąć kompatybilność i integrację, producenci zwykle zapewniają prostokątne złącza w wielu modelach i konfiguracjach w celu zaspokojenia potrzeb różnych branż. Jednocześnie, za pomocą adapterów, płyt transferowych i modułowych, można osiągnąć bezproblemowe połączenie między różnymi systemami.

- Adres : Jiangping South Road, Zhangqiao Industrial Park, Taixing City, prowincja Jiangsu, Chiny

- Telefon: +86 176 0151 5794

- WhatsApp: +86 176 0151 5794

- E -mail:[email protected]

- E -mail:[email protected]

- Dom

- Produkty

- Rozwiązania

- Jakość

- Firma

- Wgląd

- Kontakt

Copyright © Taizhou Henglian Electric Co., Ltd Chiny Producenci niestandardowych złączy elektrycznych 3

简体中文

简体中文