- Dom

- Produkty

- Rozwiązania

- Jakość

- Firma

- Wgląd

- Kontakt

Język

Menu internetowe

- Dom

- Produkty

- Rozwiązania

- Jakość

- Firma

- Wgląd

- Kontakt

Wyszukiwanie produktu

Język

Menu wyjścia

Integralność mechaniczna i odporność termiczna: określanie prostokątnego złącza elektrycznego dla ekstremalnych środowisk

Dom / Wgląd / Wiadomości branżowe / Integralność mechaniczna i odporność termiczna: określanie prostokątnego złącza elektrycznego dla ekstremalnych środowisk

Zalecane produkty

Integralność mechaniczna i odporność termiczna: określanie prostokątnego złącza elektrycznego dla ekstremalnych środowisk

Wiadomości branżoweAutor: admin

Integralność mechaniczna i odporność termiczna: określanie prostokątnego złącza elektrycznego dla ekstremalnych środowisk

Wprowadzenie: Zapotrzebowanie na bezkompromisową stabilność

Wyzwania związane z dynamicznymi i trudnymi warunkami pracy

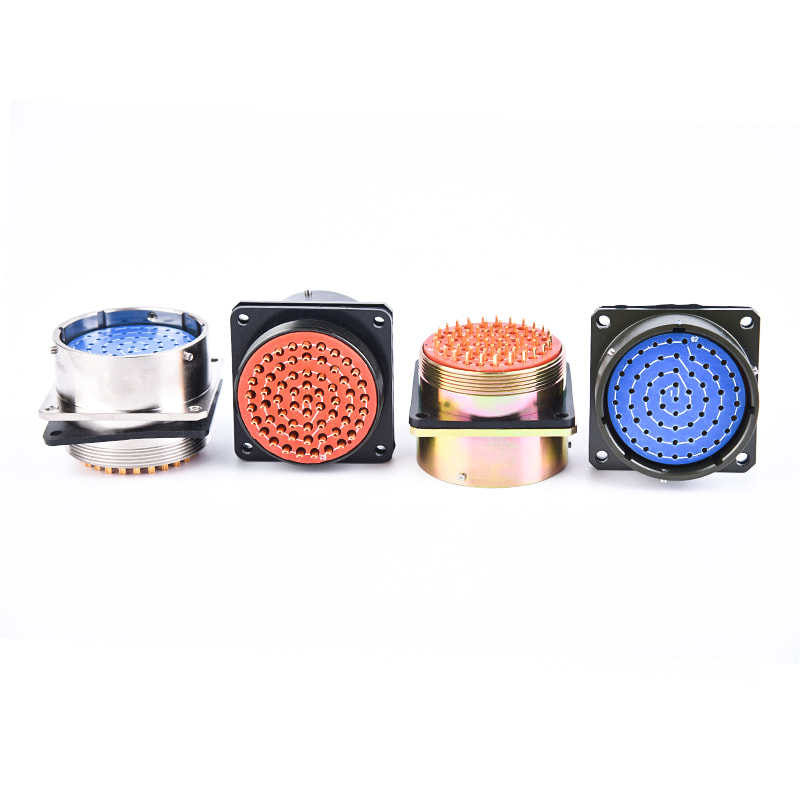

- Niezawodność systemu w krytycznych sektorach, takich jak sprzęt morski, awionika lotnicza oraz badania geofizyczne ropy i gazu, zasadniczo zależy od integralności połączeń elektrycznych. The Prostokątne złącze elektryczne zapewnia rozwiązanie wielostykowe o dużej gęstości, ale jego stabilność musi być zagwarantowana przed czynnikami takimi jak ciągłe przypadkowe wibracje (np. zastosowania kolejowe) i szybkie, ekstremalne cykle termiczne (np. systemy satelitarne).

- W przypadku inżynierów B2B przy wyborze w tak trudnych warunkach należy priorytetowo traktować solidne mechaniczne mechanizmy blokujące i zaawansowaną wiedzę materiałową w stosunku do standardowych rozwiązań klasy komercyjnej. Producenci tacy jak Taizhou Henglian Electric Co., Ltd., która dostarcza złącza o standardach wojskowych (takie jak serie J29A i J63A), specjalizują się w inżynierii dla tych precyzyjnych warunków o wysokim naprężeniu.

Zapewnienie stabilności połączenia: Mechaniczne systemy blokujące

Zaawansowane mechanizmy antywibracyjne i odporne na wstrząsy

- Wibracje i wstrząsy prowadzą przede wszystkim do dwóch trybów awarii: rozłączenia złącza i przerywanego oporu styku z powodu ciernego styku. Najskuteczniejszą ochroną przed rozłączeniem jest dedykowany zamek mechaniczny.

- Wybierając A Prostokątny mechanizm zabezpieczający złącze elektryczne przed wibracjami , system śrubowy jest często preferowany w przypadku dużych złączy o dużej liczbie styków. Zapewnia dodatnią siłę trzymania, która mechanicznie blokuje ze sobą osłony wtyczki i gniazda, zapobiegając ich rozdzieleniu pod wpływem silnych sił osiowych lub wibracji. Inne Cechy konstrukcyjne prostokątnego złącza elektrycznego odpornego na wstrząsy obejmują solidne metalowe skorupy i wewnętrzne prowadnice, które zapobiegają niewspółosiowości styków podczas uderzenia.

Porównanie mechanicznego mechanizmu blokującego

Wybór mechanizmu blokującego jest wprost proporcjonalny do wymaganej stabilności mechanicznej i łatwości łączenia/rozłączania.

| Mechanizm blokujący | Siła trzymania (utrzymanie osiowe) | Odporność na wibracje | Przydatność aplikacji |

| Zatrzask cierny/zapadkowy | Niski do umiarkowanego | Umiarkowane (ryzyko frettingu/zużycia) | Standardowy przemysłowy, niski poziom wibracji |

| Blokada śrubowa/śrubowa | Bardzo wysoka (dodatnia blokada mechaniczna) | Doskonały (zapobiega rozłączaniu i zdenerwowaniu) | Wojsko, przemysł lotniczy, duże wstrząsy/wibracje |

Testowanie i walidacja naprężeń dynamicznych

- Inżynierowie muszą zweryfikować wydajność w oparciu o uznane standardy. Standardy badania wibracji prostokątnych złączy elektrycznych często wymagają poddawania współpracującego złącza profilom przypadkowych wibracji o wysokiej częstotliwości i dużej amplitudzie (np. zgodnie z GJB150 lub MIL-STD-202) przy jednoczesnym monitorowaniu pod kątem nieciągłości elektrycznych przekraczających 1 mikrosekundę.

- Testy te potwierdzają, że połączenie mechanizmu blokującego i indywidualnego systemu utrzymywania styków (mechanizm zaciskania/poke-home) utrzymuje integralność elektryczną w całym cyklu naprężeń dynamicznych, co jest niezbędne dla zapewnienia niezawodności charakterystycznej dla produktów przedsiębiorstw zaawansowanych technologii, takich jak Taizhou Henglian Electric Co., Ltd.

Wybór materiałów zapewniający ekstremalną wydajność termiczną

Powłoka, izolator i materiały kontaktowe do wysokich temperatur

- Środowiska o ekstremalnych temperaturach (np. wiercenia odwiertów lub awionika silników odrzutowych) stanowią wyzwanie dla podstawowej struktury złącza. The Najlepsze materiały na złącza prostokątne do wysokich temperatur to te charakteryzujące się wysoką temperaturą zeszklenia (Tg) i wyjątkową stabilnością wymiarową.

- Izolatory należy wybierać spośród materiałów takich jak polieteroeteroketon (PEEK) lub specjalistyczne żywice termoutwardzalne, które utrzymują wytrzymałość dielektryczną i sztywność powyżej 200 stopni Celsjusza. Obudowy są często wykonane z odpornych na korozję, wysokowytrzymałych stopów aluminium lub stali nierdzewnej, aby zachować integralność strukturalną podczas rozszerzania i kurczenia się pod wpływem ciepła.

Porównanie właściwości materiałów wysokotemperaturowych

Wybór materiału zależy od maksymalnej temperatury roboczej i wymaganej stabilności wymiarowej.

| Komponent | Materiał standardowy (maks. temperatura ok. 125°C) | Materiał wysokotemperaturowy (maks. temperatura ok. 175°C - 200°C) |

| Izolator | Nylon/standardowy termoplast | Żywice PEEK, poliimidowe lub fluorowęglowe |

| Skontaktuj się z wiosną | Brąz fosforowy | Miedź berylowa (wysoki moduł, poddana obróbce cieplnej) |

Zarządzanie cyklami termicznymi i siłą kontaktową

- Podstawowym wyzwaniem inżynieryjnym przy rozważaniu Jak wybrać złącze prostokątne do ekstremalnych cykli termicznych jest niedopasowaniem współczynnika rozszerzalności cieplnej (CTE) pomiędzy metalową powłoką, plastikowym izolatorem i miedzianymi stykami. Duże różnice CTE mogą powodować znaczne naprężenia, prowadzące do niewspółosiowości styków lub rozluźnienia siły sprężyny stykowej.

- Specjalistyczne konstrukcje wykorzystują styki pływające i zaawansowane elementy sprężynowe (takie jak miedź berylowa o wysokim module sprężystości), które zapewniają utrzymanie minimalnej wymaganej normalnej siły styku w całym zakresie temperatur, gwarantując ciągłość i zapobiegając korozji ciernej, co jest kluczową cechą produktów o wysokiej niezawodności, takich jak seria J30J.

Wiedza producenta i gwarancja niezawodności

Zgodność ze standardami wysokiej niezawodności

- Taizhou Henglian Electric Co., Ltd. specjalizuje się w produkcji specjalistycznych złączy elektrycznych dla wymagających sektorów, w tym zbrojeniowego i lotniczego. Nasza zgodność operacyjna, potwierdzona certyfikatem GJB9001C-2017 i wtórnym tajnym certyfikatem, potwierdza nasze przestrzeganie rygorystycznych protokołów jakości i testów niezbędnych w przypadku komponentów o wysokiej niezawodności.

- Nasze centrum techniczne i nowoczesne zaplecze kontrolne zapewniają, że każdy Prostokątne złącze elektryczne — od serii J7 po wojskowy J29A — spełnia określone parametry dotyczące wstrząsów, wibracji i temperatury, wykorzystując wyrafinowane techniki produkcji, aby zapewnić funkcjonalność trzech zabezpieczeń i wysoką niezawodność, która spełnia krytyczne potrzeby klientów.

Wniosek: określenie absolutnej niezawodności

- Wybór A Prostokątne złącze elektryczne w trudnych warunkach wymaga podejścia inżynieryjnego, w którym priorytetem są sprawdzone mechaniczne systemy blokujące, takie jak Prostokątny mechanizm zabezpieczający złącze elektryczne przed wibracjami oraz materiały zatwierdzone dla ekstremalnego zakresu temperatur. Ta techniczna staranność zapewnia długoterminową stabilność połączenia i integralność funkcjonalną w obliczu najtrudniejszych realiów operacyjnych.

Często zadawane pytania (FAQ)

- P: Jaki jest główny tryb awarii złącza prostokątnego w środowisku o wysokich wibracjach, w którym brakuje blokady dodatniej?

- Odp.: Podstawowym rodzajem awarii jest korozja cierna kontaktowa, podczas której małe, powtarzalne ruchy pomiędzy współpracującymi stykami powodują ścieranie złocenia, odsłaniając metal nieszlachetny. Prowadzi to do zwiększonej rezystancji styków i sporadycznych usterek elektrycznych, które mogą powodować: Prostokątny mechanizm zabezpieczający złącze elektryczne przed wibracjami ma na celu zapobieganie.

- P: Czym cechy konstrukcyjne prostokątnych złączy elektrycznych odpornych na wstrząsy różnią się od standardowych złączy przemysłowych?

- Odp.: Złącza odporne na wstrząsy są zwykle wyposażone w grubsze, nierozdzielne metalowe osłony, mechanizmy sprzęgające o dużej sile (takie jak śruby podnośnikowe) i wyspecjalizowane systemy utrzymywania styków, które są odporne na przemieszczenie pod wpływem dużych sił G. Wewnętrzna struktura izolatora jest często wzmacniana, aby zapobiec pękaniu pod wpływem uderzenia.

- P: Jaka jest rola współczynnika CTE izolatora przy wyborze najlepszych materiałów na złącza prostokątne do wysokich temperatur?

- Odp.: Współczynnik rozszerzalności cieplnej (CTE) izolatora musi być ściśle dopasowany do metalowej powłoki i styków. Znaczące niedopasowanie CTE w wysokich temperaturach może spowodować odmienne rozszerzanie się lub kurczenie izolatora, powodując naprężenie styków, co prowadzi do potencjalnej utraty normalnej siły lub wypaczenia.

- P: W jaki sposób producent sprawdza zgodność z normami dotyczącymi testów wibracji prostokątnych złączy elektrycznych?

- Odp.: Walidację przeprowadza się zazwyczaj przy użyciu wytrząsarek trójosiowych zaprogramowanych do stosowania profili drgań losowych (zgodnie ze standardami MIL-STD lub GJB). Test polega na monitorowaniu wszystkich styków pod kątem nieciągłości elektrycznych za pomocą nanosekundowego detektora zdarzeń, podczas gdy złącze jest poddawane pełnemu spektrum drgań.

- P: Zastanawiając się, jak wybrać złącze prostokątne pod kątem ekstremalnych cykli termicznych, jaki materiał jest krytyczny dla samego styku?

- Odp.: Miedź berylowa (BeCu) ma często kluczowe znaczenie. Po obróbce cieplnej BeCu utrzymuje bardzo wysoki moduł sprężystości, zapewniając, że siła sprężyny kontaktowej pozostaje stabilna i skuteczna w całym zakresie temperatur roboczych, przeciwdziałając efektom relaksacji termicznej.

- Adres : Jiangping South Road, Zhangqiao Industrial Park, Taixing City, prowincja Jiangsu, Chiny

- Telefon: +86 176 0151 5794

- WhatsApp: +86 176 0151 5794

- E -mail:[email protected]

- E -mail:[email protected]

Szybkie linki

- Dom

- Produkty

- Rozwiązania

- Jakość

- Firma

- Wgląd

- Kontakt

Copyright © Taizhou Henglian Electric Co., Ltd Chiny Producenci niestandardowych złączy elektrycznych 3

简体中文

简体中文