- Dom

- Produkty

- Rozwiązania

- Jakość

- Firma

- Wgląd

- Kontakt

Menu internetowe

- Dom

- Produkty

- Rozwiązania

- Jakość

- Firma

- Wgląd

- Kontakt

Wyszukiwanie produktu

Język

Menu wyjścia

Zakończenie złącza elektrycznego okrągłego: zaciskanie, lutowanie i analiza niezawodności i wydajności zacisków śrubowych

Zakończenie złącza elektrycznego okrągłego: zaciskanie, lutowanie i analiza niezawodności i wydajności zacisków śrubowych

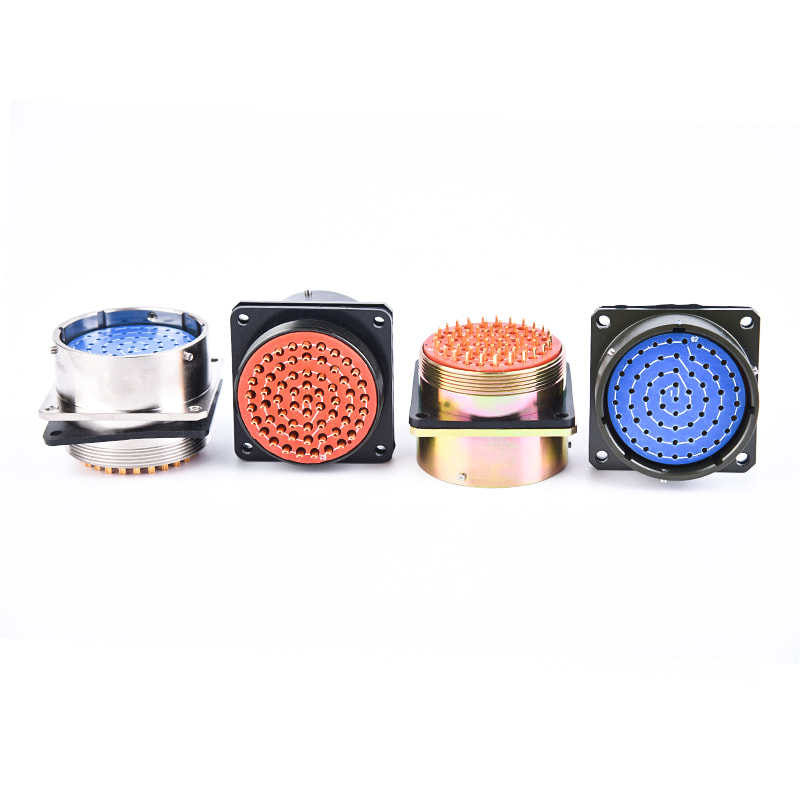

W dziedzinie systemów połączeń elektrycznych, okrągłe złącze elektryczne pozostaje podstawowym elementem w takich branżach, jak motoryzacja, automatyka przemysłowa i lotnictwo. Chociaż sama konstrukcja złącza ma kluczowe znaczenie, metoda zakończenia – interfejs między przewodnikiem a stykiem – jest głównym wyznacznikiem ogólnej wydajności systemu, długoterminowej niezawodności i kosztów montażu. Dla inżynierów i specjalistów ds. zakupów B2B wybór optymalnej techniki zakończenia jest decyzją strategiczną. W tym artykule dokonano rygorystycznego porównania na poziomie inżynierskim trzech dominujących metod — zaciskania, lutowania i zaciskania śrubowego — oceniając ich właściwości mechaniczne, elektryczne i operacyjne w celu określenia, która zapewnia najlepszą równowagę niezawodności i wydajności zakończenia dla okrągłe złącze elektryczne aplikacje.

Podstawy terminacji złączy i wskaźników wydajności

Przed porównaniem metod istotne jest zdefiniowanie kryteriów „najlepszych”. Niezawodność obejmuje wytrzymałość mechaniczną (odporność na wibracje i siły wyciągania), stabilność elektryczną (niska i stabilna rezystancja styku w czasie i cyklach termicznych) oraz odporność na środowisko (odporność na korozję, wilgoć i gazoszczelność). Wydajność obejmuje szybkość zakończenia, wymagany poziom umiejętności, koszt oprzyrządowania i przydatność do zastosowań masowych lub w terenie. Dokładne zrozumienie tych wskaźników ma kluczowe znaczenie przy wyborze odpowiedniego rozwiązania wodoodporne złącze okrągłe i odpowiadający mu proces zakończenia.

Dogłębna analiza technologii zaciskania

Zaciskanie to proces zgrzewania na zimno, w którym wykorzystuje się precyzyjne odkształcenie mechaniczne w celu zaciśnięcia końcówki stykowej wokół przewodu, tworząc gazoszczelne złącze.

Integralność mechaniczna i elektryczna

Prawidłowo wykonane zaciśnięcie tworzy metalurgiczną spoinę na zimno, w której metale końcówki i żyły drutu przenikają do siebie. Dzięki temu połączenie jest bardzo odporne na wibracje, ponieważ nie jest podatne na kruchość charakterystyczną dla połączeń lutowanych. Gazoszczelne uszczelnienie zapobiega przedostawaniu się tlenu i wilgoci, łagodzi korozję i utrzymuje stabilną, niską rezystancję styku. To sprawia, że zaciskanie jest preferowaną metodą w środowiskach o wysokich wibracjach i systemach krytycznych, tworząc podstawę niezawodnych złącza okrągłe o wysokiej wibracji .

Kwestie dotyczące wydajności procesu i narzędzi

Zagniatanie jest procesem bardzo wydajnym, szczególnie w przypadku zautomatyzowanych lub półautomatycznych maszyn do zaciskania. Pozwala na szybkie, spójne zakończenia z dużą powtarzalnością. Chociaż początkowa inwestycja w precyzyjne oprzyrządowanie (matryce i zaciskarki) jest znaczna, koszt jednostkowy i czas są niskie w produkcji masowej. Proces ten wymaga przeszkolenia operatora w zakresie rozpoznawania dobrego zagniatania (wizualna kontrola końcówki zagniatania i testowanie siły ciągnącej), ale jest w mniejszym stopniu zależny od wysokiego poziomu umiejętności wymaganych do lutowania. Ta wydajność jest kluczowym powodem, dla którego zaciskanie jest standardem samochodowe złącza okrągłe w zakładach produkcyjnych.

Dogłębna analiza technologii lutowania

Lutowanie polega na użyciu stopionego stopu metalu (lutowia) w celu utworzenia metalurgicznego wiązania między przewodnikiem a stykiem.

Integralność mechaniczna i elektryczna

Dobre połączenie lutowane zapewnia doskonałą przewodność elektryczną i mocne połączenie mechaniczne w warunkach statycznych. Jednakże złącze jest z natury kruche w porównaniu do zaciskania. W przypadku długotrwałych wibracji mechanicznych lub cykli termicznych różne współczynniki rozszerzalności cieplnej pomiędzy drutem, lutem i stykiem mogą prowadzić do koncentracji naprężeń, inicjacji pęknięć i ostatecznej awarii. To „zmęczenie lutu” jest dobrze udokumentowanym typem awarii, który sprawia, że połączenia lutowane są mniej pożądane w zastosowaniach związanych z ruchem lub ekstremalnymi wahaniami temperatury.

Efektywność procesu i zależność od umiejętności

Lutowanie jest procesem wolniejszym i bardziej pracochłonnym niż zaciskanie. Aby uniknąć typowych usterek, takich jak zimne połączenia lutowane, zanieczyszczenie topnika lub uszkodzenia termiczne izolacji przewodów i obudów złączy, wymagane są wysokie umiejętności operatora. Proces ten jest trudny do pełnego zautomatyzowania w przypadku zakończeń przewód-styk i wymaga materiałów eksploatacyjnych, takich jak lut i topnik, które wymagają czyszczenia po procesie, aby zapobiec korozji. Chociaż zapewnia doskonałą łączność w zastosowaniach statycznych o niskiej częstotliwości, problemy z jego wydajnością i niezawodnością w środowiskach dynamicznych ograniczają jego zastosowanie w nowoczesnych, wysokonakładowych Złącze okrągłe MIL-SPEC produkcji, dla której priorytetem jest wytrzymałość.

Dogłębna analiza technologii zacisków śrubowych

Zacisk śrubowy wykorzystuje siłę mechaniczną dokręconej śruby do mocowania przewodu do płytki stykowej lub w bloku zacisków.

Integralność mechaniczna i elektryczna

Połączenia śrubowe zapewniają mocne trzymanie mechaniczne i dobry kontakt elektryczny. Ich podstawową zaletą jest łatwość instalacji i modyfikacji w terenie bez specjalistycznego oprzyrządowania. Są jednak bardzo podatne na poluzowanie pod wpływem wibracji ze względu na zjawisko „ciepienia”, które może prowadzić do zwiększonej rezystancji styków, wyładowania łukowego i przegrzania. Aby temu zaradzić, kluczowe znaczenie ma odpowiednie przyłożenie momentu obrotowego i użycie podkładek sprężystych lub nakrętek zabezpieczających. Ta metoda jest powszechna w większych przemysłowe złącza okrągłe do okablowania zasilania i sterowania, gdzie łatwość serwisowania w terenie jest priorytetem nad odpornością na wibracje.

Efektywność procesu i kontekst aplikacji

Zakończenie śrubowe jest stosunkowo powolne w porównaniu do zaciskania i jest podatne na zmienność w zależności od techniki instalatora (przyłożony moment obrotowy). Nie nadaje się do przewodów cienkożyłowych bez użycia tulejek, co stanowi dodatkowy krok. Chociaż jest bardzo wydajny w przypadku jednorazowych instalacji lub konserwacji, jego nieefektywność sprawia, że jest niepraktyczny w przypadku linii produkcyjnych o dużej skali. Jego niszą znajdują się szafy sterownicze, dystrybucja mocy i inne środowiska statyczne lub półstatyczne, w których może zaistnieć potrzeba częstej ponownej konfiguracji połączeń.

Analiza porównawcza: macierz niezawodności i wydajności

Poniższa tabela przedstawia bezpośrednie, ilościowe porównanie trzech metod zakańczania w oparciu o kluczowe parametry inżynieryjne.

| Metryka wydajności | Zaciskanie | Lutowanie | Zacisk śrubowy |

| Odporność na wibracje | Doskonały (bez kruchych elementów międzymetalicznych) | Słaby (skłonny do zmęczenia lutowia) | Dostateczny (wymaga sprzętu antywibracyjnego) |

| Wydajność cyklu termicznego | Doskonały (interfejs monometaliczny) | Słaby (niedopasowanie CTE powoduje pękanie) | Dobry (jeśli dokręcony prawidłowo) |

| Stabilność rezystancji kontaktu | Doskonały (połączenie gazoszczelne) | Doskonały (gdy nowy, ulega degradacji pod wpływem zmęczenia) | Dobry (może wzrosnąć, jeśli zostanie poluzowany) |

| Szybkość zakończenia (duża głośność) | Bardzo wysoki | Niski | Niski |

| Wymagania dotyczące umiejętności/szkolenia | Średni (obsługa i kontrola narzędzia) | Wysoki (umiejętność na poziomie rzemieślnika zapewniająca spójność) | Niski to Medium (Dependent on torque control) |

| Łatwość serwisu/naprawy w terenie | Średni (wymaga specjalnego oprzyrządowania) | Niski (Requires soldering station & skill) | Bardzo wysoki (Basic tools only) |

| Najlepiej dopasowana aplikacja | Wysokie wibracje, duża głośność i trudne warunki (motoryzacja, lotnictwo) | Elektronika statyczna, precyzyjna o niskiej częstotliwości (sprzęt laboratoryjny, część elektroniki użytkowej) | Statyczna energia przemysłowa, panele sterowania, sprzęt do serwisowania w terenie |

Wybór optymalnej metody zakończenia: wytyczne inżynieryjne

Wybór nie jest uniwersalny, ale musi być podyktowany profilem operacyjnym aplikacji i wymaganiami dotyczącymi cyklu życia.

- Aby zapewnić maksymalną niezawodność w trudnych warunkach: Zaciskanie jest zdecydowanie lepsze. Jego działanie w warunkach wibracji, szoku termicznego i warunków podatnych na korozję sprawia, że jest to domyślny wybór w przypadku standardów motoryzacyjnych, lotniczych i wojskowych ( Złącze okrągłe MIL-SPEC ). Początkowy koszt oprzyrządowania jest uzasadniony niezrównaną wydajnością w terenie i niskim wskaźnikiem defektów.

- W przypadku prototypowania i scenariuszy o małej objętości i dużej różnorodności: Złącza zaciskowe śrubowe zapewniają największą elastyczność. Umożliwiają szybką iterację i łatwą rekonfigurację bez inwestycji kapitałowych w oprzyrządowanie, co czyni je idealnymi do paneli sterowania i pewnymi przemysłowe złącze okrągłe aplikacje.

- Aby zwiększyć wydajność produkcji wielkoseryjnej: Znowu dominuje zaciskanie. Zdolność do automatyzacji procesu zapewnia stałą jakość, wysoką przepustowość i najniższy całkowity koszt zastosowania, co jest krytyczne w przypadku produktów takich jak samochodowe złącza okrągłe .

- Kiedy uszczelnienie środowiska jest najważniejsze: Wstępnie zaciśnięty styk włożony do odpowiednio zaprojektowanego styku okrągłe złącze elektryczne korpus ze zintegrowanymi przelotkami i uszczelkami zapewnia najwyższą niezawodność wodoodporne złącze okrągłe rozwiązanie. Gazoszczelne uszczelnienie zacisku stanowi uzupełnienie zewnętrznych uszczelek środowiskowych złącza.

Często zadawane pytania (FAQ)

1. Czy połączenie zaciskania i lutowania („zaciskanie i lutowanie”) może poprawić niezawodność?

Nie, taka praktyka jest ogólnie odradzana. Lutowanie złącza zaciskanego neguje podstawowe zalety mechaniczne zaciskania. Lut zwija żyły drutu, tworząc sztywną strefę przylegającą do zacisku, która jest bardzo podatna na uszkodzenia zmęczeniowe spowodowane wibracjami i zginaniem. Samo zaciskanie, jeśli zostanie wykonane prawidłowo, zapewnia lepsze i bardziej niezawodne połączenie.

2. Jaki jest najczęstszy punkt awarii połączenia zaciskowego śrubowego?

Najczęstszym punktem awarii jest poluzowanie na skutek wibracji, prowadzące do zjawiska zwanego „korozją cierną”. Gdy połączenie się rozluźnia, pomiędzy przewodnikiem a zaciskiem występują mikroruchy, powodując powstawanie cząstek tlenku, które zwiększają opór elektryczny. Prowadzi to do miejscowego nagrzewania, dalszego poluzowania połączenia i powstania scenariusza niekontrolowanej zmiany temperatury, który może skutkować awarią połączenia lub pożarem.

3. W jaki sposób rodzaj żyły (drut czy linka) wpływa na wybór metody zakończenia?

Drut z rdzeniem stałym nie jest ogólnie zalecany do stosowania w środowiskach dynamicznych i zwykle jest zakończony zaciskami śrubowymi lub lutowaniem w zastosowaniach statycznych. Drut linkowy jest niezbędny do zaciskania i jest wysoce zalecany do zacisków śrubowych (często z tulejką), aby zapobiec pękaniu żyły podczas dokręcania. Zagniatanie jest specjalnie zaprojektowane do kapsułkowania i formowania wokół drutu linkowego, tworząc najbardziej niezawodne połączenie mechaniczne i elektryczne.

4. Czy istnieją obiektywne standardy jakości dotyczące kontroli zaciśniętej końcówki?

Tak, istnieje kilka standardów branżowych (np. IPC/WHMA-A-620). Jakość zaciskania jest sprawdzana poprzez:

- Kontrola wizualna: Żyły drutu powinny być widoczne przy kielichu, a zaciśnięcie powinno być symetryczne, bez nadmiernego wypływu.

- Analiza przekrojowa: Mikrosekcja powinna wykazać, że pasma zostały ściśnięte i zdeformowane, wypełniając puste przestrzenie bez uszkadzania pasm.

- Test siły ciągnącej: Połączenie musi wytrzymać minimalną siłę rozciągającą określoną przez producenta terminala, bez wyciągania przewodu.

5. Jakie jest najważniejsze pytanie, jakie należy zadać dostawcy w związku z rozwiązaniem umowy, w przypadku nabywcy B2B zaopatrującego się w złącza?

Najważniejszym pytaniem jest: „Czy możecie dostarczyć potwierdzone dane (zgodnie z IPC lub odpowiednimi normami branżowymi) dotyczące wytrzymałości na rozciąganie i stabilności rezystancji styków zaciskanych podczas testów cykli termicznych i wibracji?” To przenosi dyskusję z subiektywnych twierdzeń na obiektywne, weryfikowalne dane dotyczące wydajności, które bezpośrednio korelują z niezawodnością w terenie.

- Adres : Jiangping South Road, Zhangqiao Industrial Park, Taixing City, prowincja Jiangsu, Chiny

- Telefon: +86 176 0151 5794

- WhatsApp: +86 176 0151 5794

- E -mail:[email protected]

- E -mail:[email protected]

- Dom

- Produkty

- Rozwiązania

- Jakość

- Firma

- Wgląd

- Kontakt

Copyright © Taizhou Henglian Electric Co., Ltd Chiny Producenci niestandardowych złączy elektrycznych 3

简体中文

简体中文