- Dom

- Produkty

- Rozwiązania

- Jakość

- Firma

- Wgląd

- Kontakt

Menu internetowe

- Dom

- Produkty

- Rozwiązania

- Jakość

- Firma

- Wgląd

- Kontakt

Wyszukiwanie produktu

Język

Menu wyjścia

Odporność inżynieryjna: szczegółowe informacje na temat poziomów ochrony IP okrągłych złączy elektrycznych w trudnych warunkach

Odporność inżynieryjna: szczegółowe informacje na temat poziomów ochrony IP okrągłych złączy elektrycznych w trudnych warunkach

Wprowadzenie: Imperatyw B2B w zakresie uszczelniania środowiska

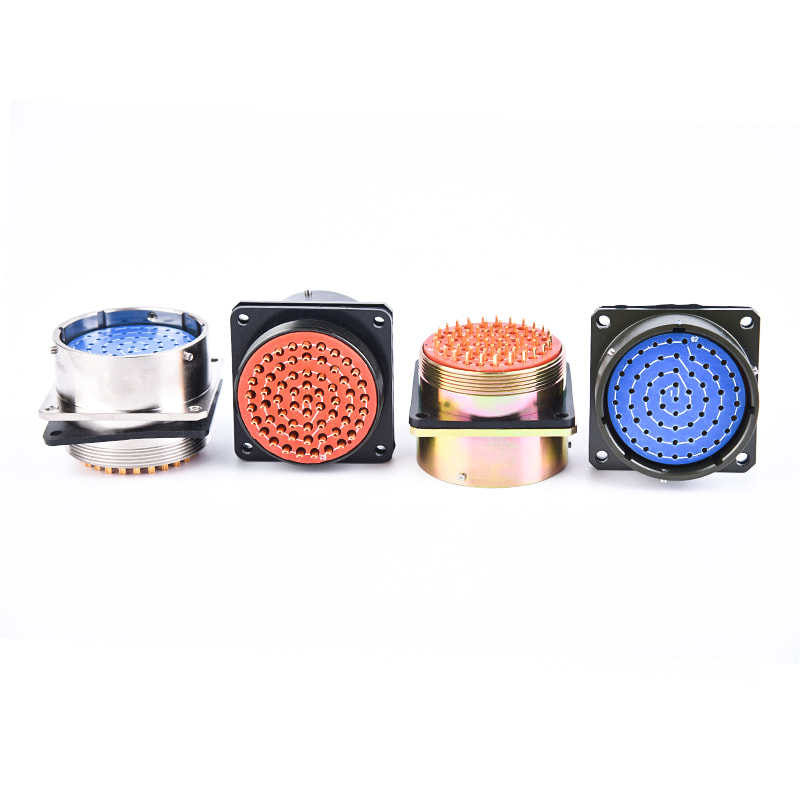

W świecie automatyki przemysłowej, obronności, transportu i technologii morskiej, w którym stawki są wysokie, awaria podzespołów po prostu nie wchodzi w grę. Długoterminowa rentowność i ciągłość operacyjna przedsiębiorstw B2B zależą od niezawodności każdego krytycznego elementu. Wśród nich Okrągłe złącze elektryczne stanowi podstawowy element odpowiedzialny za utrzymanie integralności zasilania i transmisji danych na wymagających interfejsach. Jego zdolność do niezawodnego działania jest bezpośrednio powiązana z jego właściwościami uszczelniającymi dla środowiska, konkretnie określonymi ilościowo za pomocą stopnia ochrony przed wnikaniem (IP).

Dla użytkowników końcowych B — inżynierów i specjalistów ds. zaopatrzenia — zrozumienie niuansów kodu IP ma kluczowe znaczenie dla ograniczenia wysokich kosztów związanych z przestojami systemu i przedwczesną wymianą komponentów. Naszym celem jest przedstawienie inżynierskiej analizy sposobu ochrony tych złączy przed podwójnymi zagrożeniami, takimi jak wilgoć i cząstki stałe.

Dekodowanie systemu oceny IP dla inżynierów

Mechanika kodu IP: objaśnienie pierwszej i drugiej cyfry

Kod IP, zdefiniowany w normie Międzynarodowej Komisji Elektrotechnicznej (IEC) nr 60529, jest rygorystyczną specyfikacją techniczną, a nie niejasnym terminem marketingowym. Systematycznie ocenia stopień zapewnionej ochrony przed wnikaniem ciał stałych (pyłu) i wody. W przypadku zamówień B2B określenie prawidłowego stopnia ochrony IP stanowi różnicę między systemem niezawodnym a systemem podatnym na katastrofalne awarie.

Pierwsza cyfra oznacza ochronę przed ciałami stałymi (od dużych dłoni po mikroskopijny pył), natomiast druga cyfra oznacza ochronę przed cieczami (od kapiącej wody po ciągłe zanurzenie). Aby zapewnić niezawodne uszczelnienie w najbardziej wymagających zastosowaniach, inżynierowie zazwyczaj określają stopień ochrony IP6X, gwarantujący całkowitą ochronę przed wnikaniem pyłu.

Porównanie cyfr zapewnia jasną hierarchię ochrony:

- Wyższa pierwsza cyfra (np. 6) oznacza doskonałą ochronę przed ciałami stałymi i cząsteczkami pyłu.

- Wyższa druga cyfra (np. 8) oznacza większą odporność na długotrwałe zanurzenie pod ciśnieniem.

| Cyfra | Poziom ochrony (stałe – 1. cyfra) | Poziom ochrony (ciecze – 2. cyfra) |

| 5 | Ochrona przed kurzem (wnikanie nie jest całkowicie zabezpieczone, ale wystarczające, aby nie zakłócać pracy) | Ochrona przed strumieniami wody z dowolnego kierunku |

| 6 | Całkowicie pyłoszczelny (brak wnikania kurzu) | Ochrona przed silnymi strumieniami wody |

| 7 | Nie dotyczy | Ochrona przed chwilowym zanurzeniem (15 cm do 1 m na 30 min) |

| 8 | Nie dotyczy | Ochrona przed ciągłym zanurzeniem (Warunki określone przez producenta, zazwyczaj > 1 m) |

| 9 tys | Nie dotyczy | Ochrona przed strumieniami wody o wysokiej temperaturze (80°C) z bliskiej odległości (IP69K) |

Wykraczając poza IP68: Zrozumienie Zastosowanie przemysłowe złącza okrągłego IP67 vs IP69K Standardowe

Chociaż IP67 i IP68 są powszechnie uznawane, stopień IP69K ma coraz większe znaczenie w przemyśle spożywczym, farmaceutycznym i pojazdach terenowych. Podstawową różnicą jest charakter testu na wnikanie cieczy. IP67 i IP68 testują ciśnienie statyczne w czasie (zanurzenie). Natomiast stopień IP69K dotyczy w szczególności czyszczenia wysokociśnieniowego/parowego. Test IP69K poddaje Okrągłe złącze elektryczne na wodę rozpyloną pod ciśnieniem 80–100 barów i temperaturze do 80°C, czyli w znacznie bardziej agresywnym środowisku dynamicznym niż standardowe testy zanurzeniowe. Przy zamówieniach na maszyny podlegające protokołom mycia należy priorytetowo traktować zgodność z normą IP69K.

Strategiczny wybór dla ekstremalnych środowisk

Do zastosowań zanurzeniowych i zmywalnych (cieczowe skupienie)

Wybierając złącza do sprzętu morskiego, naftowego i gazowego lub do głębokich wykopów, wybór zależy od wymaganej głębokości i czasu zanurzenia. Szczegółowa analiza **porównania stopnia ochrony IP podwodnego złącza okrągłego** wyjaśnia, że IP67 jest odpowiedni w przypadku tymczasowych scenariuszy w płytkiej wodzie, podczas gdy IP68 jest obowiązkowy w przypadku długotrwałych, głębszych operacji.

Rozróżnienie pomiędzy IP67 a IP68 często sprowadza się do parametrów eksploatacyjnych określonych przez producenta:

- IP67: Standardoweized for 30 minutes at a depth between 15cm and 1 meter.

- IP68: Standardoweized for conditions specified by the manufacturer, typically continuous submersion beyond 1 meter. Manufacturers will specify the exact depth (e.g., 10 meters) and duration (e.g., 24 hours).

| Ocena IP | Głębokość zanurzenia | Czas zanurzenia | Odpowiednie środowisko aplikacji |

| IP67 | Do 1 metra | Do 30 minut | Tymczasowe zalanie, przypadkowe rozpryski/rozpryski |

| IP68 (standardowy) | > 1 metr (określony przez producenta) | Ciągłe | Zbiorniki, oczyszczanie ścieków, monitoring płytkiego podmorza |

Do zastosowań charakteryzujących się wysokimi wibracjami i wysoką temperaturą (ostrość stała i dynamiczna)

Wymagania dotyczące **uszczelnienia środowiskowego złącza okrągłego zgodnego ze standardem wojskowym** są szczególnie rygorystyczne i często wymagają nie tylko stopnia ochrony IP68, ale także odporności na czynniki chemiczne, cykliczne zmiany temperatur i silne wibracje. Zdolność złącza do zachowania szczelności pod wpływem naprężeń dynamicznych – np. w transporcie lotniczym lub kolejowym – jest funkcją jego mechanizmu blokującego (np. złącze bagnetowe lub złącze gwintowe) oraz integralności elementów uszczelniających.

Solidny stopień ochrony IP6X osiąga się dzięki zaawansowanym metodom uszczelniania, takim jak uszczelki czołowe, uszczelnienia promieniowe i zastosowanie specjalistycznych przelotek, które muszą zachować integralność po ściskaniu przez cały cykl życia produktu pomimo stałych naprężeń mechanicznych i termicznych.

Nauka o materiałach o długoterminowej niezawodności

Opanowanie Odporność na korozję w trudnych warunkach złączy okrągłych

Oprócz wnikania wody głównymi czynnikami powodującymi awarię złączy są czynniki korozyjne (np. mgła solna, chemikalia przemysłowe, wilgoć). Wybór odpowiednich materiałów i poszycia ma kluczowe znaczenie dla trwałości. Inżynierowie oceniają odporność na korozję, odwołując się do standardowych testów, takich jak ASTM B117 (test mgły solnej), który symuluje środowisko morskie i przybrzeżne przez setki lub tysiące godzin.

Kluczowa różnica w osiąganiu odporności na korozję polega na wyborze materiału powłoki i poszycia:

- Standardowe aluminum shells are often plated with materials like Cadmium or Zinc-Nickel for superior performance in salt spray, particularly vital for **military standard circular connector environmental sealing**.

- Stal nierdzewna (np. 316L) zapewnia naturalną, doskonałą odporność na korozję bez konieczności powlekania galwanicznego, co czyni ją preferowaną, choć droższą opcją w przypadku ciągłego narażenia na agresywne chemikalia lub wodę o wysokim zasoleniu.

| Materiał powłoki | Typ poszycia | Typowa wytrzymałość na mgłę solną | Odpowiednie środowisko |

| Stop aluminium | Nikiel | 48–96 godzin | Ogólne warunki przemysłowe (wewnątrz/ekspozycja na światło) |

| Stop aluminium | Cynk-nikiel (ZnNi) | > 500 godzin | Przemysł ciężki, kolej, transport |

| Stal nierdzewna | Pasywowane/nieplaterowane | > 1000 godzin | Morskie, przetwarzanie chemiczne, zanurzalne |

Technologia uszczelek i uszczelnień: niedocenieni bohaterowie

Fizyczna bariera chroniąca przed wnikaniem opiera się na wysokowydajnych materiałach uszczelniających. Elastomery, takie jak silikon i fluorosilikon, są powszechne, ale ich działanie mierzy się ich długoterminową odpornością na trwałe odkształcenia (odkształcenie po ściskaniu). Niski odkształcenie ściskające jest niezbędne do utrzymania uszczelnienia w szerokim zakresie temperatur i przez cały okres użytkowania złącza. Na przykład fluorosilikon zapewnia doskonałą odporność chemiczną na zwykłe paliwa i oleje w porównaniu ze standardowym silikonem, co czyni go domyślnym wyborem w zastosowaniach lotniczych i kosmicznych oraz naftowych, gdzie przestrzegane są **przewodnik wyboru złączy okrągłych IP68**.

Praktyczny Przewodnik po wyborze złącza okrągłego IP68 (Wdrożenie)

Lista kontrolna wyboru B2B w pięciu krokach

Zakup odpowiedniego komponentu wymaga systematycznego podejścia:

- Określ profil środowiska: Scharakteryzuj zakres temperatur, poziomy wibracji, narażenie na działanie środków chemicznych i wymagane zmywanie (np. IP69K w przypadku przetwarzania żywności).

- Zdefiniuj wymagania IP: Określ dokładny stopień ochrony IP, w tym głębokość/czas trwania zdefiniowaną przez producenta dla zastosowań IP68.

- Określ materiał i poszycie: Należy określić minimalną liczbę godzin działania mgły solnej, aby zapewnić **odporność na korozję w przypadku złączy okrągłych w trudnych warunkach**.

- Sprawdź zgodność ze standardami: Potwierdź zgodność z normami branżowymi, szczególnie w przypadku **uszczelnienia środowiskowego złącza okrągłego zgodnego ze standardem wojskowym**.

- Przejrzyj metodę zakończenia i uszczelnienia: Upewnij się, że dławik kablowy i system odciążający utrzymują ogólną integralność IP zespołu.

Uwagi dotyczące integracji dla kupującego/inżyniera

Złącze jest uszczelnione tylko na tyle, na ile pozwala jego instalacja. Nabywcy B2B muszą wziąć pod uwagę szczelność dławika kablowego i metodę montażu panelu. Wszelkie różnice w tolerancji wycięcia w panelu mogą naruszyć uszczelkę montowaną w panelu. Niezbędne jest również zastosowanie osłon tylnych zapewniających ciągłość ekranowania w zakresie 360 stopni, ponieważ niezastosowanie się do nich może obniżyć zarówno stopień ochrony IP, jak i ogólną wydajność EMC systemu.

Wniosek: inwestowanie w niezawodność

Dla profesjonalnego użytkownika B2B ocena IP a Okrągłe złącze elektryczne jest niepodlegającym negocjacjom miernikiem długoterminowej niezawodności. Precyzyjnie określając wymagany poziom ochrony — od **IP67 do zastosowań przemysłowych złączy okrągłych IP69K** — i łącząc to z wiedzą z zakresu inżynierii materiałowej, inżynierowie mogą znacznie zmniejszyć ryzyko operacyjne i zoptymalizować całkowity koszt posiadania (TCO). Wybór solidnych, certyfikowanych komponentów to inwestycja w trwałość systemu i powodzenie misji.

Często zadawane pytania (FAQ)

- Jaka jest podstawowa różnica między stopniem ochrony IP68 i IP69K? Podstawową różnicą jest charakter testu: IP68 jest testowany pod kątem ciągłego, statycznego zanurzenia pod ciśnieniem określonym przez producenta, natomiast IP69K jest testowany pod kątem wysokiej temperatury (do 80°C) i strumieni wody pod wysokim ciśnieniem, symulując protokoły zmywania przemysłowego.

- Czy wysoki stopień ochrony IP gwarantuje ochronę przed korozyjnymi chemikaliami? Nie. Stopień ochrony IP dotyczy wnikania pyłu i wody. Ochronę przed chemikaliami, takimi jak rozpuszczalniki, paliwa lub kwasy, określa materiał i pokrycie (np. stal nierdzewna, określone elastomery) i należy ją zweryfikować za pomocą osobnej tabeli odporności chemicznej. Jest to istotne przy wyborze **odporności na korozję w złączach okrągłych w trudnych warunkach**.

- Jak zapewnić integralność mojego **przewodnika dotyczącego wyboru złącza okrągłego IP68** podczas kończenia kabla? Stopień ochrony IP ma zastosowanie tylko wtedy, gdy dławik kablowy i element odciążający są prawidłowo zainstalowane, uszczelnione i dopasowane do średnicy kabla. Niewłaściwe zakończenie jest najczęstszą przyczyną awarii IP w terenie; płaszcz kabla musi być całkowicie zabezpieczony i uszczelniony przez elementy tylnej obudowy złącza.

- Czy stopień ochrony przed pyłem IP6X jest wystarczający dla wszystkich zapylonych środowisk? Stopień ochrony IP6X oznacza, że złącze jest „całkowicie pyłoszczelne” i zapobiega przedostawaniu się kurzu. Nadaje się do najbardziej trudnych warunków, w tym do zastosowań górniczych i pustynnych. Inżynierowie muszą upewnić się, że obudowa złącza i uszczelki wewnętrzne pozostaną nienaruszone pod przewidywanymi naprężeniami mechanicznymi (wibracje/wstrząsy) środowiska.

- Jaki jest najważniejszy czynnik do rozważenia przy porównywaniu **porównania stopnia ochrony IP podwodnego złącza okrągłego**? Najważniejszym czynnikiem jest określona przez producenta głębokość i czas trwania dla stopnia ochrony IP68. Ponieważ norma IP nie definiuje tych parametrów, nabywca B2B musi uzyskać i zweryfikować raport z testów, aby upewnić się, że spełnia on specyficzne wymagania dotyczące ciśnienia hydrostatycznego i czasu zastosowania.

- Adres : Jiangping South Road, Zhangqiao Industrial Park, Taixing City, prowincja Jiangsu, Chiny

- Telefon: +86 176 0151 5794

- WhatsApp: +86 176 0151 5794

- E -mail:[email protected]

- E -mail:[email protected]

- Dom

- Produkty

- Rozwiązania

- Jakość

- Firma

- Wgląd

- Kontakt

Copyright © Taizhou Henglian Electric Co., Ltd Chiny Producenci niestandardowych złączy elektrycznych 3

简体中文

简体中文